目次

ITとOTの背景と現状の整理

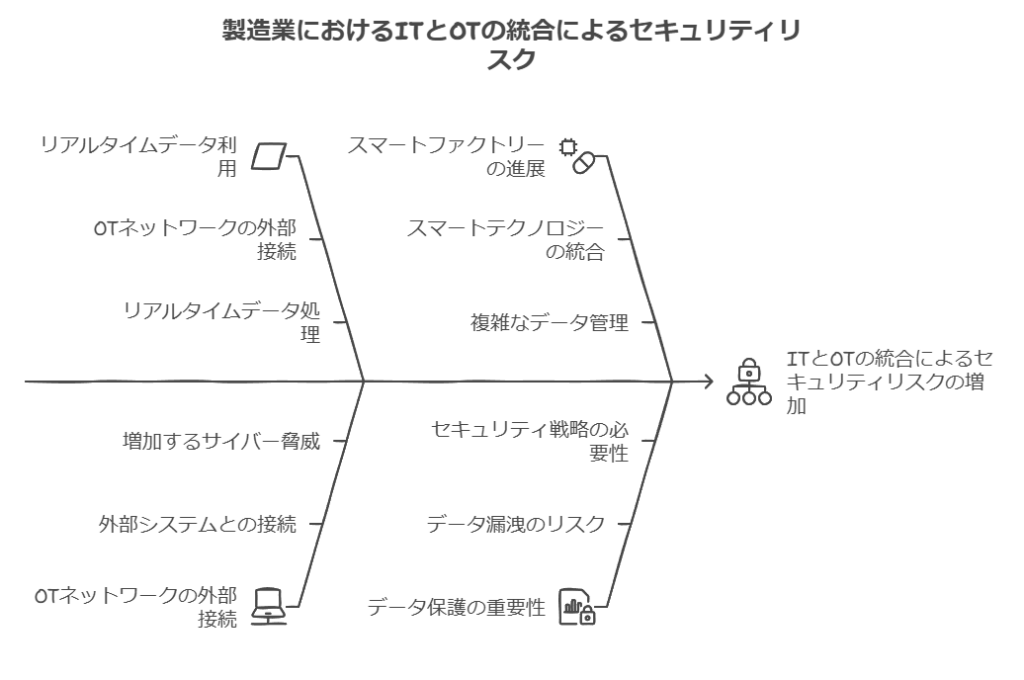

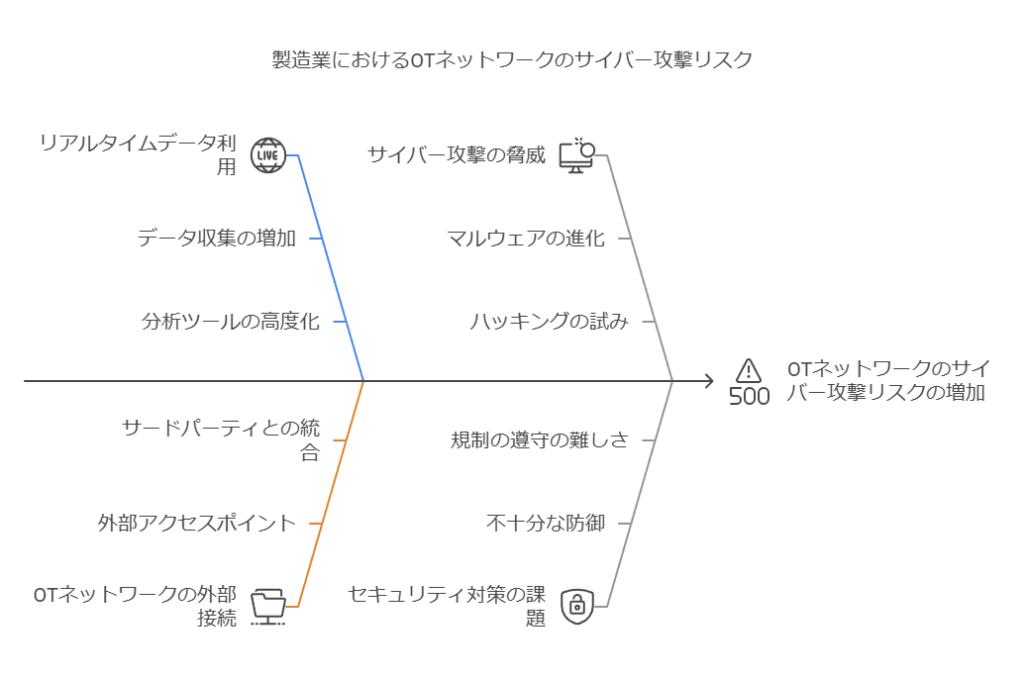

ITとOTの融合による変革とリスクの増大 近年、製造業界では生産性向上や品質改善、イノベーションの加速を目指して、工場内のさまざまな設備や装置から得られるリアルタイムデータを活用する動きが活発化しています。このデータ活用の進展に伴い、従来は工場内に閉じられた環境で運用されていたOT(Operational Technology)ネットワークが、外部システムと接続されるケースが増えました。これにより、OTネットワークがサイバー攻撃の対象となるリスクが高まっています。

IT部門の役割の拡大と新たな課題

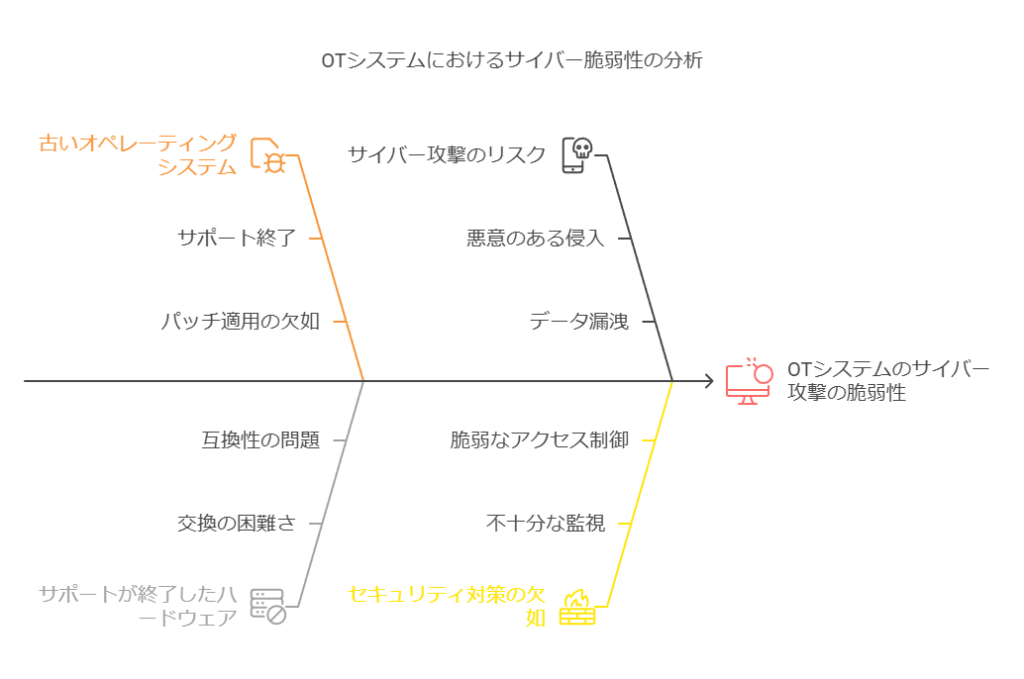

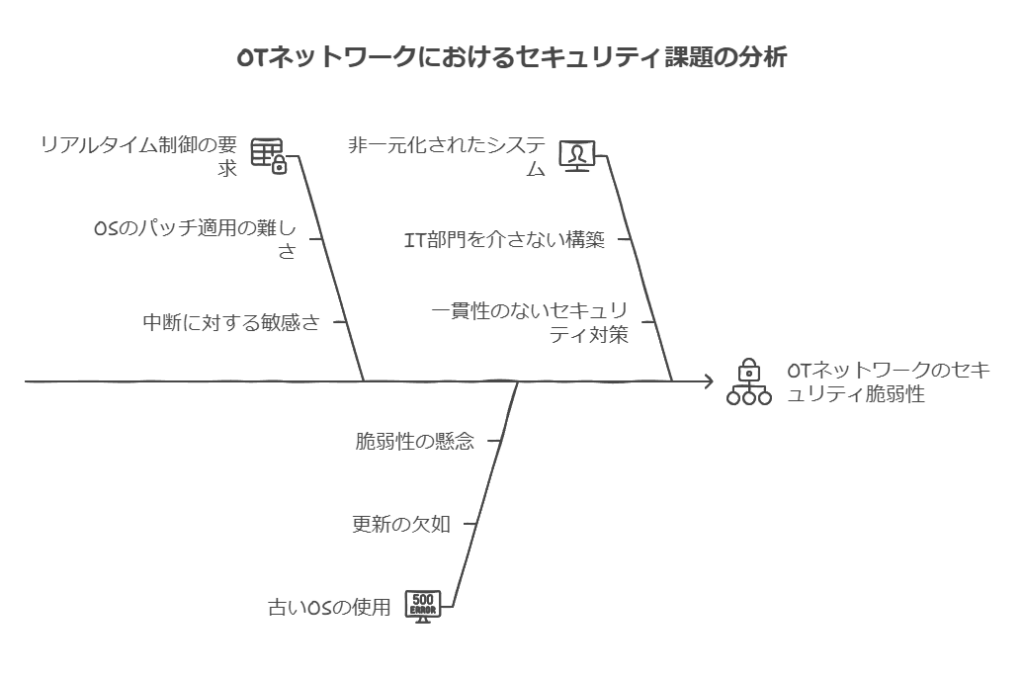

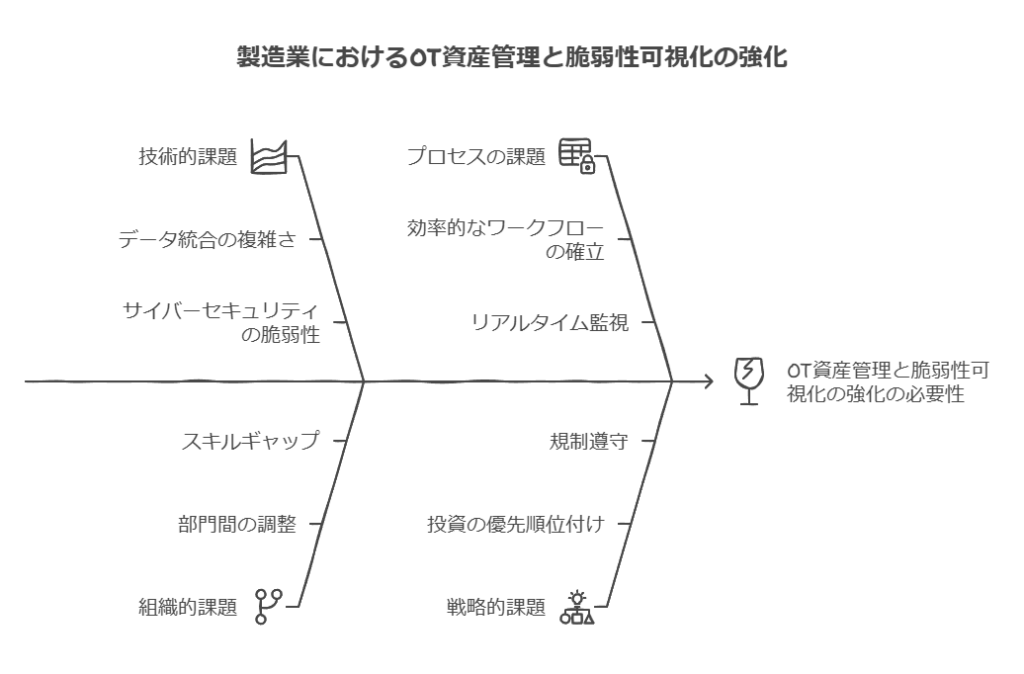

OTネットワークのセキュリティ強化の必要性 外部接続が進む中で、IT部門のセキュリティ担当者には、従来のITシステムに加えてOTネットワークのセキュリティも管理する役割が求められています。しかし、OTネットワークは製造ラインの機械制御や監視に特化したシステムであり、一般的なITネットワークとは異なる特性を持っています。このため、IT部門がOT環境を管理する際には、以下のような課題に対処する必要があります:

リアルタイム制御と連続運転の要求: OTシステムでは、リアルタイムの制御と長期間の安定運転が求められ、OSのパッチ適用やウイルス対策ソフトの導入が難しいケースが多い。

古いOSの使用: 多くのOT設備が10年以上使用されるため、古いOSが未だに稼働しているシステムが多数存在し、脆弱性が懸念される。

システムの非一元化: 生産ラインのレイアウト変更や装置の入れ替えが頻繁に行われるため、多くの現場でIT部門を介さずにシステムが構築されている。

IT部門の戦略的対応策

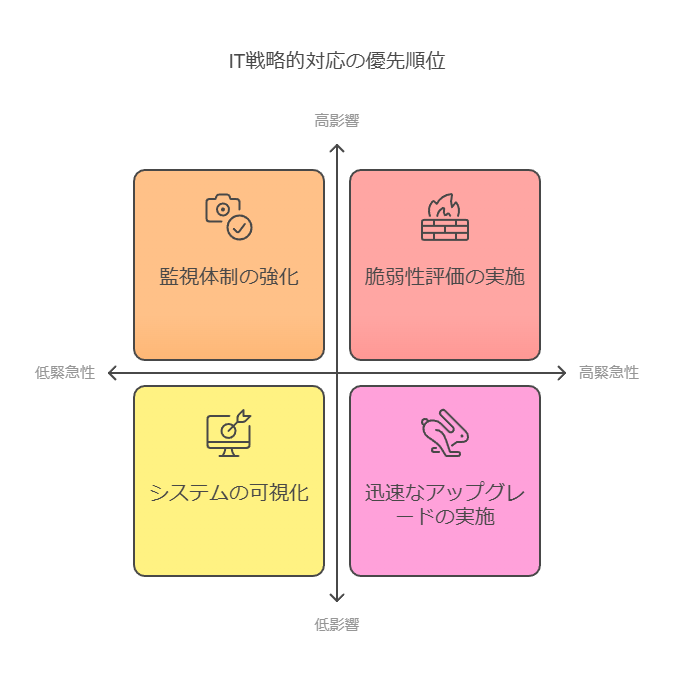

脆弱性評価とセキュリティ強化のアプローチ これらの課題を踏まえ、IT部門は次の対応を戦略的に進める必要があります:

既存システムの脆弱性評価: 工場内のシステムに潜む脆弱性を適切に評価し、必要に応じてシステムのアップグレードやセキュリティ対策を実施。

監視体制の強化: OTネットワークへの負荷を最小限に抑えつつ、未承認アクセスや異常なトラフィックパターンを迅速に検出できる監視体制を確立。

システム全体の可視化: OTネットワーク内の資産を一元管理し、全体的な可視性を確保することで、潜在的なリスクを早期に発見・対応。

効果的な管理手法の提案

複雑化するOTネットワークの効率的な管理方法 OTネットワークの管理は、IT部門にとって新たな挑戦です。特に、製造業のIT部門においては、OT資産管理や脆弱性の可視化に対する関心が高まっています。ここでは、IT部門のセキュリティ担当者が、複雑化するOTネットワークを効率的に管理するための具体的な方法について解説します。特に、OTネットワーク管理の導入を検討している企業にとって、有益な指針となるでしょう。

この文章では、ITとOTの融合による変革を背景に、IT部門が直面する新たな課題を整理し、戦略的な対応策と管理手法を提案しています。

製造業におけるデータ保護とセキュリティリスク

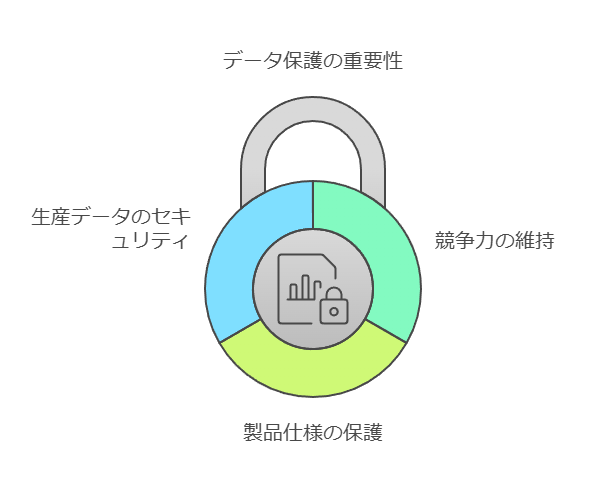

製造業におけるデータ保護の重要性 製造業は、製品仕様、生産データ、サプライチェーン情報、顧客記録といった重要なデータのインテグリティ、機密性、そして有用性が脅かされるリスクに直面しています。これらのデータは、企業の競争力や信頼性を左右するものであり、その保護は極めて重要です。

OTシステムのセキュリティリスク 製造業では、オートメーションコントローラなどのOT(Operational Technology)システムが広く活用されています。しかし、これらのシステムはサイバー攻撃の対象となる可能性が高く、特にプロダクトライフサイクルが長い(7年から10年)ため、サポートが終了したOSやセキュリティベンダーのサポートが終了したハードウェアが侵害の入口となるリスクが存在します。

製造業ITとOTのレジリエンスを強化するサイバープロテクション

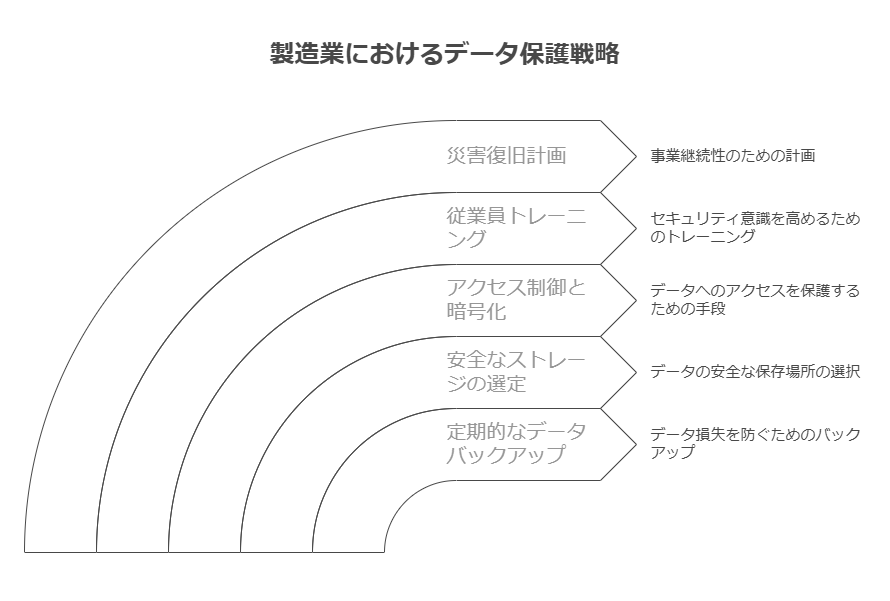

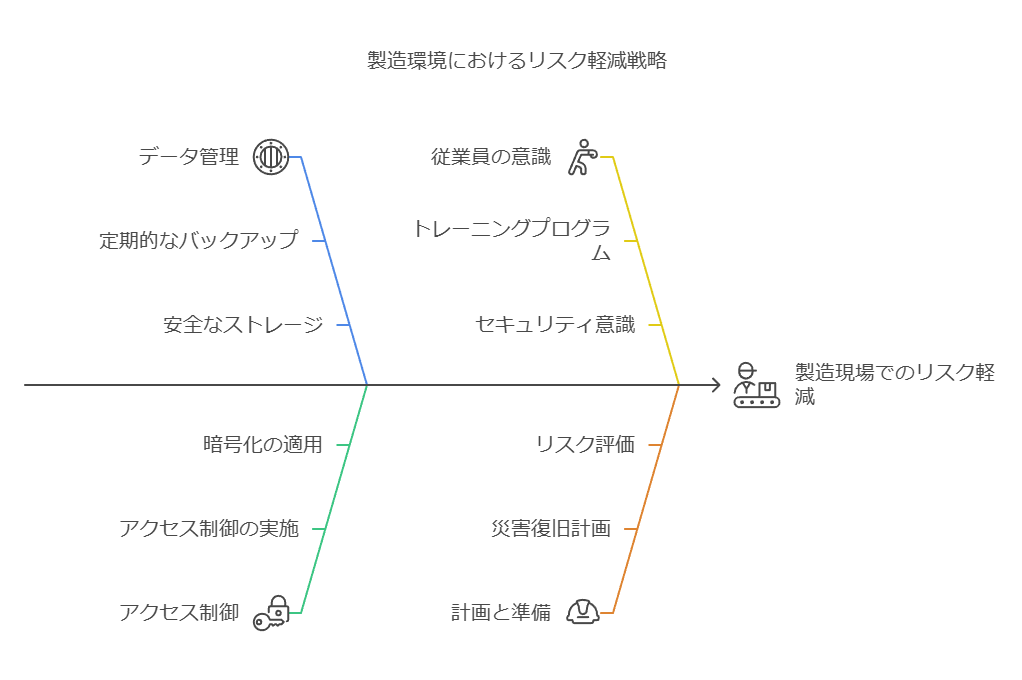

堅牢なデータ保護対策の必要性 製造現場でこれらのリスクを軽減するためには、以下のような堅牢なデータ保護対策の導入が求められます:

定期的なデータのバックアップ: 重要なデータの定期的なバックアップを行い、万が一の際にも迅速に復旧できるようにします。

安全なストレージ: データの保存場所には、高度なセキュリティ機能を備えたストレージを選定し、不正アクセスを防止します。

アクセス制御と暗号化: 機密性の高いデータには、厳格なアクセス制御と暗号化を施し、内部および外部からの脅威に備えます。

従業員トレーニング: サイバーセキュリティに関する従業員トレーニングを定期的に実施し、人為的なリスクを低減します。

災害復旧計画: 予期せぬ災害やサイバー攻撃に備えた復旧計画を策定し、レジリエンスを強化します。

包括的なセキュリティ対策の紹介 これらの対策を強化するために、製造業向けの包括的なサイバープロテクションサービスを提供します。最新のサイバー脅威に対応するためのセキュリティ対策、OTおよび産業制御システムで求められる要件、製造業に特化したデータ保護の手法を解説し、企業のレジリエンスを高める具体的なソリューションをご提案します。

製造業DXのトレンドワードおさらい

DXの進展とトレンドワード 2020年から2023年にかけて、製造業はコロナ禍によるテレワーク/リモートワークの普及、デジタルトランスフォーメーション(DX)の加速、サイバーセキュリティの脅威の高まり、カーボンニュートラル・サステナビリティへの意識の向上、そしてウクライナ戦争など、世界情勢の激変を背景に以下のトレンドワードが注目されました:

デジタルトランスフォーメーション(DX): 生産効率の向上や新しいビジネスモデルの構築を目指し、IT技術を活用する取り組みが急速に進展しています。

サイバーセキュリティ: ハイブリッドな労働環境の普及により、製造業におけるセキュリティリスクが増大しており、強化が必要とされています。

サステナビリティ: 環境への配慮と持続可能な経営が求められ、カーボンニュートラルを目指す取り組みが進んでいます。

ここでは、製造業におけるデータ保護の重要性と、それに伴うセキュリティリスクについて詳しく解説し、具体的なサイバープロテクションの対策を提案しています。また、製造業DXの最新トレンドについても振り返り、業界の動向を包括的に理解できるように整理しました。

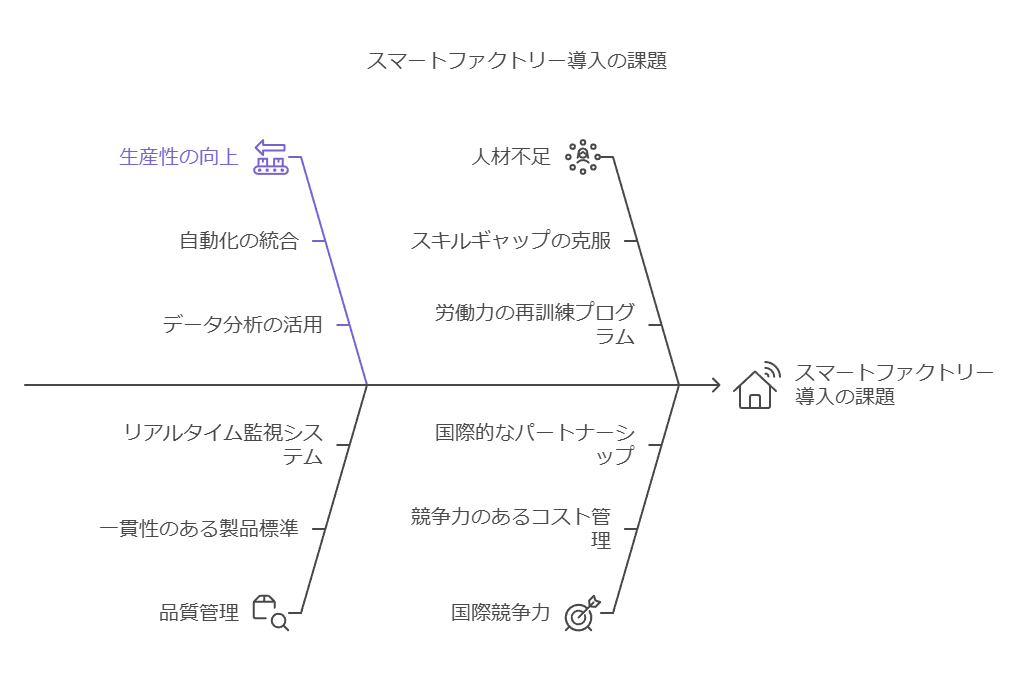

スマートファクトリーとは?

デジタル化と製造業DXの進展 世界中で製造業のデジタル化とデジタルトランスフォーメーション(DX)が急速に進展する中、国内でも経済産業省が「スマートファクトリー」の推進を重要視しています。スマートファクトリーとは、ITを駆使して、生産性と品質の向上を継続的に実現する次世代型工場を指します。ただし、スマートファクトリーには明確な定義がないため、企業や業界ごとに異なる解釈や実践が見られます。

スマートファクトリーの必要性 現代の製造業がスマートファクトリーに注力すべき理由は多岐にわたります。主な要因としては、以下の点が挙げられます。

人材不足への対応: 少子高齢化に伴う労働力不足に対処するため。

技術継承: 熟練労働者のリタイアに伴う技術の継承が求められるため。

国際競争力の強化: グローバル市場での競争力を維持・向上するために、製造工程の付加価値を高める必要があるため。

スマートファクトリーの具体的なイメージ

事業形態による取り組みの多様性 スマートファクトリーの導入は、事業形態や企業の成熟度により大きく異なります。そのため、具体的な導入手順や効果に対して不明瞭な部分があるかもしれません。以下は、スマートファクトリーの実現に向けた基本的な取り組み内容です。

データ収集の手法

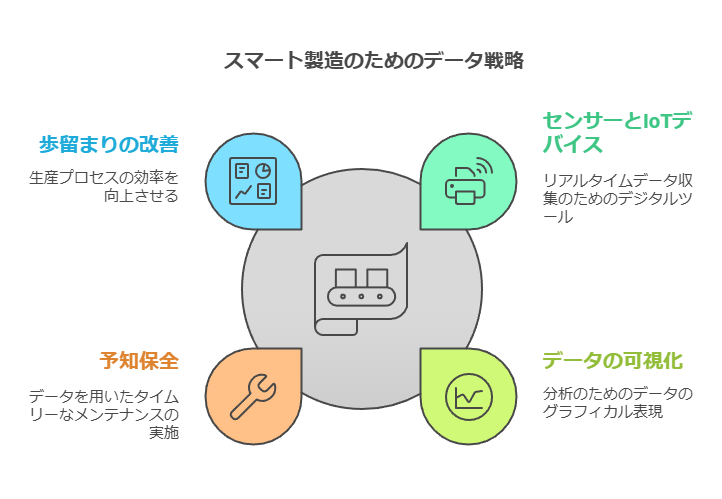

センサーとIoT: 工場内の機器や設備に取り付けられたセンサーやIoTデバイスを通じて、リアルタイムデータを自動収集します。

画像認識: 生産ラインや品質管理プロセスにおいて、画像認識技術を利用してデータを収集・分析します。

IT/OTデータ統合: 製造現場で得られるOT(オペレーショナルテクノロジー)データと、ERPや生産管理システムからのITデータを統合し、全体的な最適化を図ります。

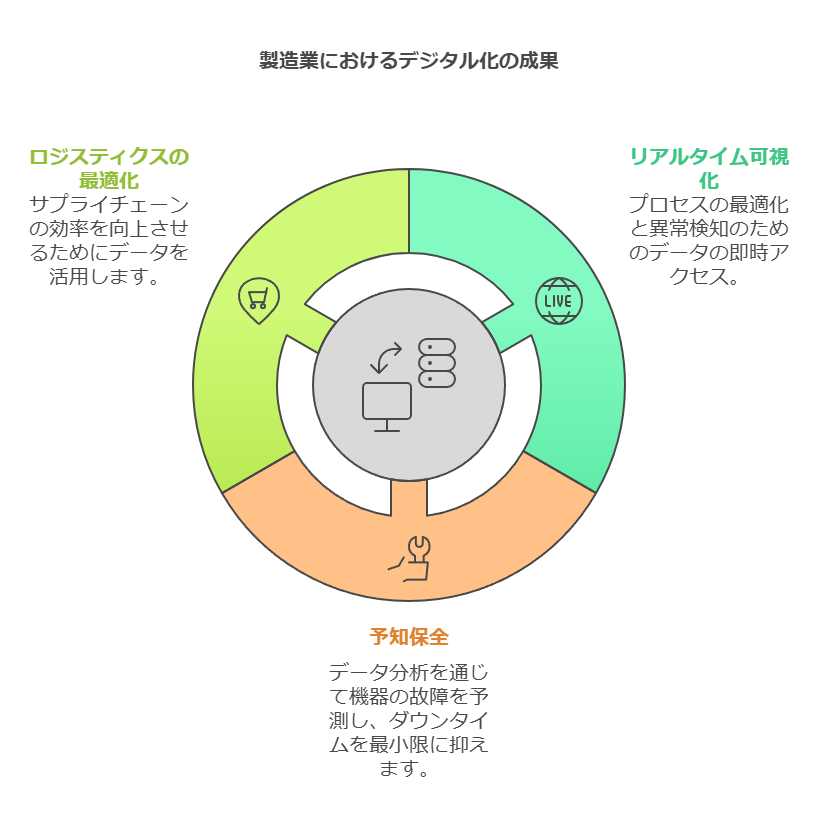

データ活用の方法

見える化: 収集したデータをリアルタイムで可視化し、異常検知やプロセスの最適化に活用します。

予知保全: データ分析に基づいて機器の故障予測を行い、事前に保全作業を実施します。

歩留まり改善: 生産プロセスのデータを解析し、効率化と品質向上を実現します。

ロジスティクスの最適化: サプライチェーン全体のデータを活用し、在庫管理や物流プロセスの最適化を図ります。

セキュリティリスクの考慮

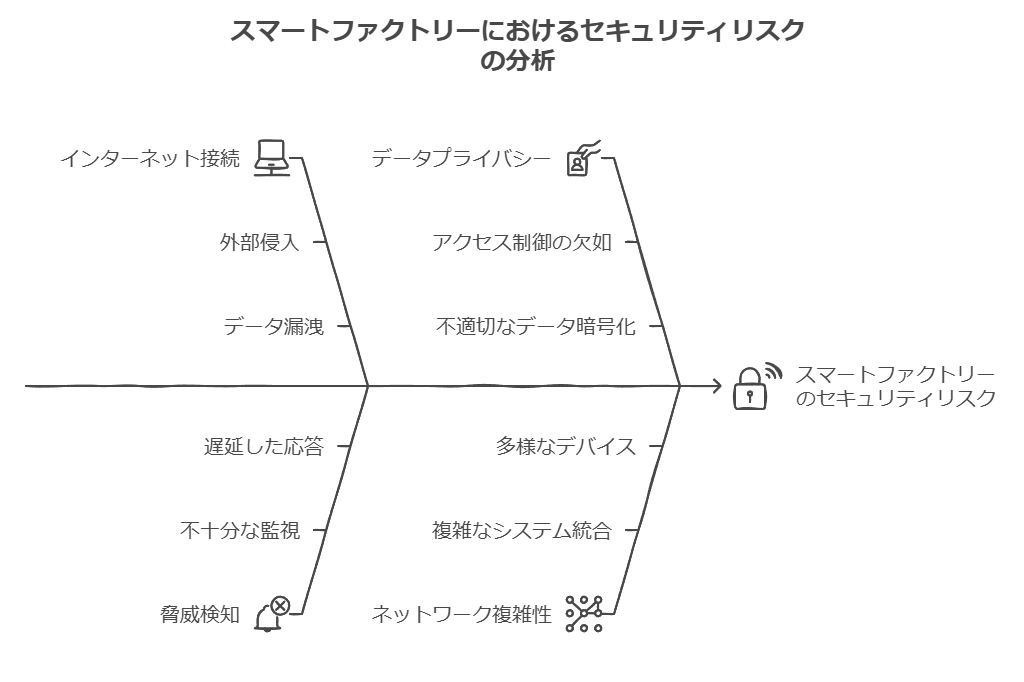

ネットワークの拡張に伴うリスク スマートファクトリーの導入により、従来は閉じた環境で運用されていた工場ネットワークを、インターネットに接続する必要が生じるケースが増加します。この接続に伴うセキュリティリスクを慎重に評価し、対策を講じることが不可欠です。具体的には、以下の点を重視すべきです。

脅威検知と防御: サイバー攻撃を早期に検知し、適切に対処するためのセキュリティインフラを強化します。

データプライバシーの保護: 収集したデータのプライバシーを確保し、適切なアクセス制御を実施します。

継続的なリスク評価: 新たなセキュリティ脅威に対するリスク評価を継続的に行い、対策をアップデートします。

今後の方向性

サプライチェーン全体への展開 スマートファクトリーの取り組みは、個別の工場内にとどまらず、サプライチェーン全体に拡大することが求められています。これにより、複数の工場や取引先との連携を強化し、サプライチェーン全体の最適化を図ることが可能です。

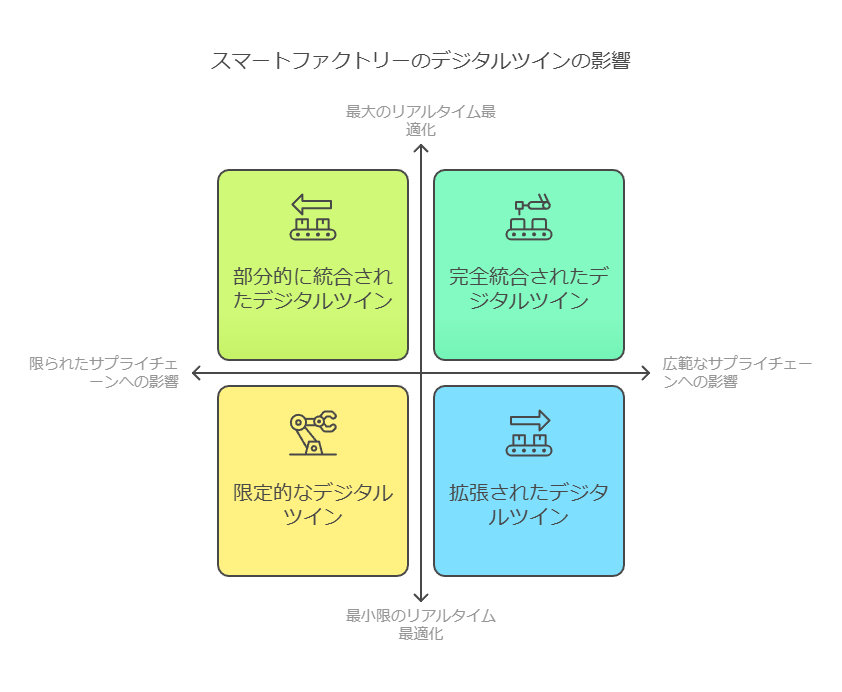

デジタルツインの構築と活用 さらに、収集したデータを基に「デジタルツイン」を構築し、頻繁にシミュレーションや予測を行うことで、リアルタイムに設備の稼働状況を最適化します。このアプローチにより、柔軟で効率的な生産環境の実現が期待されます。

ここでは、スマートファクトリーに関する基本概念とその必要性、具体的な実践例、セキュリティリスク、そして今後の展望について、データコンサルタントの視点から整理し、企業がどのようにスマートファクトリーを導入・活用すべきかを明確に示しています。

製品のスマート化とデータ活用の進化

近年、製造業界ではIoT、AI、機械学習などの技術革新により、製品の高機能化が著しく進んでいます。これにより、製品が単なる物理的な機能を超えて、様々なデータをリアルタイムで収集・分析し、複雑な情報処理を行うスマートデバイスとしての役割を果たすようになっています。データの収集と分析により、製品のパフォーマンスが最適化されるだけでなく、ユーザーエクスペリエンスの向上や運用効率の改善が可能になります。

センシング技術の進化とデータ収集の課題

製品のスマート化や多機能化を実現するためには、精密な制御を可能にするセンシング技術が不可欠です。特に、製品が受ける圧力や張力、荷重などの力を測定するひずみセンサは、これまで産業用途や大型製品に限定されていたものの、小型化・複雑化する製品にも対応できる高性能なセンサが求められています。これにより、より広範なデータ収集が可能となり、製品の性能評価や故障予測、さらに高度な製品開発に貢献するデータインフラの構築が促進されます。

社会インフラのスマート化とデータ集約の重要性

工場やビルといった産業から農業、さらに社会インフラに至るまで、IoT技術やAI、ビッグデータ分析の進展によりスマート化が加速しています。特に、映像取得技術とデータ処理技術の向上により、カメラから取得される画像や映像データの活用が広がっています。これにより、従来のセンサデータと組み合わせた高度な解析が可能になり、社会インフラの管理や監視の効率化が期待されます。

無線通信技術の課題と解決策

IoT向けの広域無線通信では、低消費電力かつ長距離通信が可能なサブギガヘルツ帯(900MHz帯)の通信技術が主流となっていますが、帯域制限により映像データのような大容量データの伝送には適していません。このため、広域に設置されたカメラのデータを効率的に集約・管理するための無線通信技術の改善が急務となっています。

IEEE802.11ahの登場とそのインパクト

こうした課題に対応するために、新たな無線通信規格「IEEE802.11ah」が注目されています。この規格は、900MHz帯を使用し、最大約1kmの長距離伝送が可能で、150kbpsから数Mbpsの帯域幅を提供します。これにより、広範囲でのIoT無線利用において、従来のセンサデータに加え、カメラの画像や映像データの取り扱いも容易になります。

この技術の導入により、工場やビルなどの広域エリアのスマート化が進み、データ収集や管理の効率化が大幅に向上することが期待されます。特に、カメラを活用したい企業や、現在の無線通信システムを簡略化したい企業にとって、IEEE802.11ahは非常に有望な選択肢となるでしょう。

1. 工場および物流拠点におけるネットワークの戦略的重要性

スマート化によるネットワークの中心的役割

近年、製造業においてスマートファクトリーの推進が進む中、ネットワークの重要性は急速に高まっています。生産ラインの効率化、品質管理の精度向上、在庫管理の最適化など、ネットワークは工場や物流拠点運営において不可欠なインフラとなっています。しかし、デジタル化の進展に伴い、ネットワークの複雑化が避けられません。現代の工場や物流拠点では、無数のデバイスが接続され、膨大なデータがリアルタイムでやり取りされるため、ネットワークの管理と最適化はますます重要な課題となっています。

2. IPアドレスと接続デバイス管理における課題とリスク

ネットワーク管理の複雑化がもたらす問題

ネットワークの複雑化に伴い、特に深刻な問題となるのが、IPアドレスや接続デバイスの管理です。これらの管理が不十分であれば、IPアドレスの重複によるネットワーク障害や、不正デバイスの検知漏れによるセキュリティインシデントが発生するリスクが高まります。また、従来の手動管理(例えばExcelを使用した管理)では、管理が煩雑化し、迅速なアップデートが難しく、ネットワーク全体の可視性が低下します。このような問題は、工場の生産性や製品の品質に直接影響を与え、最終的には企業の競争力とビジネス成果に重大な損失をもたらす可能性があります。

3. 複雑なネットワーク管理を簡素化するためのアプローチ

統合管理による効率化とリスク軽減

工場や物流拠点におけるネットワーク管理の複雑さを軽減し、さらに効率化とコスト削減を実現するためには、統合管理プラットフォームの導入が不可欠です。これにより、ネットワークの全体最適化が可能となり、各種デバイスの一元管理、リアルタイム監視、セキュリティ対策の強化が実現します。特に、スマートファクトリーのように高度に接続された環境では、統合管理によってネットワーク運用の負荷を軽減し、運用コストの削減を図ることができます。

4. 工場ネットワークのDX推進と今後の課題への対処

スマートファクトリー化によるネットワークの重要性と課題

工場におけるDX(デジタルトランスフォーメーション)およびスマートファクトリー化の進展により、工場ネットワークの重要性はさらに高まっています。これには、人材不足への対応や生産性向上という観点も含まれており、企業はネットワークの全体最適化に対する取り組みを一層強化する必要があります。

5. 工場ネットワークの最適化における具体的な課題

レガシーシステムとIoT普及の影響

多くの工場では、長年にわたって稼働してきたレガシーシステムにより、ネットワークが断片的に構築されているケースが多く見られます。これにより、ネットワーク全体の最適化が図られておらず、IoTデバイスの接続台数が増加するにつれて、ネットワークの混雑やセキュリティ問題が発生するリスクが増大します。これらの問題が放置された場合、ネットワーク障害が生産ライン全体の停止を引き起こし、企業の稼働に重大な影響を及ぼす可能性があります。

6. 今後の工場運用に向けたネットワーク課題の回避策

戦略的ネットワーク最適化の推進

今後の工場運用において、これらのネットワーク課題を回避するためには、全体的なネットワークの再設計と最適化が不可欠です。これには、レガシーシステムのアップグレード、IoTデバイスのセキュリティ強化、および統合管理システムの導入が含まれます。これにより、ネットワークのパフォーマンスを最適化し、将来的な拡張性と安定性を確保することで、企業の競争力を高めることが可能となります。

データコンサルタントの視点を反映し、工場や物流拠点のネットワーク管理における戦略的アプローチ、リスク管理、そして今後の課題に対する具体的な解決策を提案する際に役立ちます。

1. 複雑なコンテナ環境の運用管理を効率化するための戦略

エッジ環境におけるKubernetesの活用とその課題

エッジ環境でのKubernetes利用は、分散されたデータの効率的な管理と活用において極めて有効ですが、その運用にはいくつかの課題が存在します。特に、マルチクラウドやエッジ環境が混在する場合、コンテナ環境の管理が複雑化しがちです。本セクションでは、Kubernetesを活用したエッジ環境のユースケースを紹介するとともに、その有効活用を阻む3つの主要課題を解説します。

2. スマート工場とIoTの普及による無線LAN市場の成長

産業用無線LAN市場の急成長

工場のスマート化とIoT技術の普及により、産業用無線LAN市場は年率15%の急成長を遂げています。無線LANの導入により、リアルタイムでのデータ収集と分析が可能となり、生産ラインの効率化や品質管理が飛躍的に向上します。さらに、無線LANは設置が容易で、レイアウト変更にも柔軟に対応できるため、工場の拡張が容易であるという利点があります。また、最近では生産効率向上を目的にAGV(無人搬送車)の導入が進んでおり、無線通信の需要がさらに高まっています。

3. 工場における無線LANの課題とリスク

電波干渉と厳しい環境による無線LANの課題

工場内の無線LAN導入において、電波干渉や遮蔽は避けて通れない課題です。多くの電子機器や金属構造物が存在する工場環境では、電波の遮蔽や干渉が通信品質を低下させることがあります。また、高温・低温、湿度、振動、塵など、工場特有の厳しい環境条件によって無線LAN機器の性能が低下し、通信が不安定になるリスクも存在します。さらに、無線LANネットワークの規模が大きくなるにつれて、ネットワーク管理が複雑化し、トラブルシューティングやメンテナンスが困難になるケースが増加しています。多くのデバイスが同時に接続されることで、帯域幅の不足や通信速度の低下が生じることもあります。

4. 安定した無線環境を実現するためのソリューション

産業用無線LANの導入による課題解決

工場環境に特化した産業用無線LAN製品を導入することで、これらの課題を克服し、安定した通信環境を実現できます。例えば、一般的な無線LAN機器では頻繁に通信が途切れる場合でも、産業用無線LANアクセスポイントや無線LANクライアントの導入によって、安定した通信が可能になります。また、無線LANの不調箇所の原因特定が難しい場合でも、適切な診断ツールやソリューションを活用することで、迅速に問題を解決できます。特に、AGVを導入している工場では、アクセスポイントの切り替えがスムーズに行えないことが課題となることがありますが、これも産業用無線LANの導入で解決可能です。

5. 工場特有の無線LAN環境に対応するための知識と対策

特殊環境に適した無線LAN通信の最適化

工場の特殊な環境下で無線LAN通信を安定化させるためには、深い知識と効果的な対策が不可欠です。産業用無線LAN製品を活用し、厳しい環境条件に耐えうる設計を採用することで、ダウンタイムを最小限に抑え、煩雑なメンテナンス作業を軽減できます。また、適切なソリューションを選択することで、無線通信の信頼性を高め、生産効率と品質の向上を支援することが可能です。

IoT導入における課題と解決の方向性

1. IoT実現に向けた多面的な課題の認識

IoTはさまざまな効果が期待される一方で、実現には複数の課題が存在します。以下に代表的な課題を挙げ、それに対する対策を考察します。

2. トータルソリューションの欠如とその影響

現在、IoTを導入するためには、データ収集、通信ネットワーク、データ基盤、さらにはデータを活用するアプリケーションやツールなど、複数の技術と製品が必要です。しかし、これらを統合するトータルなソリューションが存在しないため、企業はそれぞれの要素を個別に選択し、システムを構築する必要があります。このプロセスには多大な時間とコストがかかり、特に中小企業にとっては大きな負担となります。

解決策:統合プラットフォームとアジャイル導入の検討

この課題に対して、統合型のIoTプラットフォームを提供するソリューションを検討することが重要です。これにより、システム構築の複雑さを軽減し、迅速な導入を可能にします。また、アジャイルな導入プロセスを取り入れることで、初期段階から柔軟なシステム拡張が可能となります。

3. 特定分野に特化したソリューションの制約

現在市場には、工場IoTや物流IoTなど、特定分野に特化したトータルソリューションが存在します。しかし、これらのソリューションはその分野に限定されており、他の分野での活用が難しいという制約があります。

解決策:モジュラーアーキテクチャの採用

この制約を解決するためには、モジュラーアーキテクチャを採用した汎用性の高いIoTソリューションを検討することが求められます。これにより、企業は自身のニーズに合わせてシステムをカスタマイズし、異なる分野への適用も容易になります。

4. スモールスタートに適したソリューションの不足

IoTシステムは、システム構築型のアプローチや特定分野向けのソリューションにおいても、初期コストが高くなりがちです。特に投資対効果が見えにくいIoTプロジェクトでは、ユーザーはできるだけ初期コストを抑え、成果を見ながら段階的に拡大したいというニーズがあります。

解決策:段階的導入を支援するスモールスタートモデル

このニーズに応えるためには、スモールスタートが可能なソリューションを提供することが重要です。具体的には、最小限の機能を持つ基本パッケージを導入し、成果を見ながら段階的に拡張できるモデルを提案します。これにより、企業はリスクを抑えつつ、効果的にIoTを導入・拡大することができます。

このように、IoT導入における課題は多岐にわたりますが、適切なデータ管理と統合的なソリューションの採用により、これらの課題を克服することが可能です。企業がIoTの効果を最大限に引き出すためには、段階的かつ柔軟なアプローチが求められます。

サイバー攻撃の標的となる製造業の現状

製造業におけるデジタルトランスフォーメーションとサイバー脅威の増加

日本の製造業は、従来のオートメーションから、インダストリー4.0、DX (デジタルトランスフォーメーション)、デジタルツインの導入により、劇的な進化を遂げています。しかし、これらのデジタル化の進展に伴い、ITおよびOT (Operational Technology) 環境を狙うサイバー攻撃が急増し、その手法も高度化しています。警察庁が発表した「令和4年におけるサイバー空間をめぐる脅威の情勢等について」によると、ランサムウェア被害を受けた国内企業の約3割が製造業であり、このデータは製造業がサイバー攻撃の主要ターゲットであることを強く示しています。

製造業ITとOTのレジリエンスを強化するためのサイバープロテクション

リスク軽減のための包括的なデータ保護戦略

製造業が直面するサイバーリスクを軽減し、ITおよびOTのレジリエンスを高めるためには、堅牢なサイバープロテクション対策が不可欠です。具体的には、定期的なデータのバックアップ、安全なストレージの確保、厳格なアクセス制御、データの暗号化、従業員に対するセキュリティトレーニング、最新のサイバーセキュリティ対策、そして災害復旧計画の策定が求められます。これらの対策を組み合わせることで、製造業はサイバー脅威から自社を守ることができます。最新のサイバー脅威情報やOT/産業制御システムに求められる要件を理解し、包括的なセキュリティ対策を提供するサイバープロテクションサービスの導入が推奨されます。セキュリティに課題を感じている製造業の皆様にとって、こうした対策の導入は急務です。

製造業におけるデータ保護とセキュリティリスクの現状

製造業の重要データとOTシステムの保護

製造業では、製品仕様、生産データ、サプライチェーン情報、顧客記録といった重要データのインテグリティ、機密性、有用性を脅かすリスクが常に存在します。さらに、製造現場で使用されているオートメーションコントローラをはじめとするOTシステムも、サイバー攻撃の対象となります。特に、長寿命のOTシステムやコントローラ(一般に7年から10年、場合によってはそれ以上)は、サポート終了後にセキュリティの脆弱性が放置されやすく、そのため攻撃の入り口として悪用されるケースが増えています。これらのリスクを未然に防ぐためには、最新のサイバーセキュリティ対策と適切なアップグレード計画が必要です。

今後の製造業におけるサイバーセキュリティの課題と展望

未来の製造業に求められるセキュリティ戦略

製造業が今後もデジタルトランスフォーメーションを推進していく中で、ITおよびOTのセキュリティ強化は避けて通れない課題です。特に、サイバー攻撃のリスクが高まる中で、既存のOTシステムの脆弱性評価やセキュリティ対策の強化、そして新技術の導入によるリスクの最小化が求められます。製造業界におけるデータ保護とセキュリティ対策の進化は、企業の競争力を維持し、サイバーリスクに対するレジリエンスを高めるために必要不可欠です。

ITとOTの融合が進む中でのIT部門の新たな役割

製造業におけるITとOTの統合とその影響

近年、製造業界では、より高度な生産性の向上、品質改善、イノベーションの推進を目指して、工場内のさまざまな設備や装置からリアルタイムデータを活用する動きが加速しています。この変革に伴い、従来はクローズドな環境で運用されていたOT(Operational Technology)ネットワークが、外部と接続される機会が増加しました。しかし、外部との接続が増えることで、OTネットワークはサイバー攻撃のリスクにさらされるようになり、IT部門の役割が拡大しています。IT部門のセキュリティ担当者には、従来のITシステム管理に加えて、OTネットワークのセキュリティ強化も求められるようになりました。

OT環境をIT部門が管理するための課題と対策

OTネットワークの特性とIT部門が直面する課題

OTネットワークは、製造ラインの機械制御と監視に特化しているため、一般的なITネットワークとは根本的に異なる特性を持っています。製造業のシステムは、リアルタイムの制御と長期間の安定した連続運転が必要であり、そのため、システム性能に影響を与える可能性のあるOSのパッチ適用やウイルス対策ソフトの導入が敬遠されることが多々あります。また、工場では10年以上使用される古いOSが稼働しているシステムが多く存在し、さらに生産ラインのレイアウト変更や装置の入れ替えが頻繁に行われるため、IT部門を介さずにシステムが構築されるケースもあります。その結果、OT管理者でさえ工場全体のシステムを把握できていない状況が生じることもあります。このような背景を踏まえ、IT部門は既存システムの脆弱性を適切に評価し、必要に応じてアップグレードやセキュリティ対策を施すことが求められます。

OTネットワーク管理の最適化戦略

IT部門によるOTネットワークの効率的な管理手法

IT部門のセキュリティ担当者が複雑化するOTネットワークを効率的に管理するためには、いくつかの戦略が考えられます。まず、OTネットワーク内のトラフィックを詳細に分析し、デバイスや脆弱性を可視化するツールを導入することが重要です。次に、トラフィックを効率的に集約し、ネットワーク全体の状況を把握するためのソリューションを組み合わせることで、OTネットワークの資産管理、リアルタイムモニタリング、異常検出、脆弱性診断をワンストップで実現できます。このような総合的な管理アプローチは、OT資産管理や脆弱性の可視化に関心のあるIT部門の担当者に特に有効です。また、これからOTネットワークの管理を始める方にも、複雑なOT環境を効率的に管理し、リスクを最小限に抑えるための具体的な手法を提供します。

ITとOTの融合を成功させるための次のステップ

融合による新たな価値創出とセキュリティ強化の両立

ITとOTの融合が進む中で、製造業界は新たな価値創出とともに、セキュリティリスクに対処する必要があります。IT部門は、OTネットワークのセキュリティと管理を強化することで、製造プロセスの信頼性と効率性を高め、さらなる競争力を獲得することができます。これにより、企業全体のデジタルトランスフォーメーションを推進し、長期的な成長を支える基盤を構築することが可能です。

工場ネットワークの構築と管理に向けた戦略的アプローチ

製造業におけるデータ活用の必要性と戦略的実装

製造業は現在、AIやIoTを始めとする先進的なデジタル技術の急速な普及に伴い、大きな転換期を迎えています。この技術革新により、データ活用は製造プロセスの最適化や品質改善のために欠かせない要素となり、企業の競争力強化に直結する重要な戦略となっています。しかし、データ活用を最大限に活かすためには、まずは生産現場からデータをセキュアに収集し、そのデータを企業全体の業務システムと統合するためのインフラ構築が不可欠です。このインフラの整備が、データ駆動型の意思決定を可能にし、企業の持続的な成長を支える基盤となります。

セキュアなインフラ構築と効率的なデータ収集ソリューション

産業IoTにおけるセキュアなデータ収集環境の構築

工場ネットワークのインフラ構築では、各種産業機器やセンサーからデータを安全かつ効率的に収集する仕組みが求められます。たとえば、産業IoTソリューション「産業IoTセキュアリモートマネジメント」は、工場内のPLC(プログラマブルロジックコントローラ)やCNC(コンピュータ数値制御装置)、各種センサーからデータを収集し、それをセキュアな通信サービスを介してクラウド上で可視化・分析します。このワンストップサービスにより、スマートファクトリーの実現が加速され、設備の稼働状況の監視、生産管理、現場映像の監視、さらには計測器のIoT化といった取り組みを支援し、生産効率を大幅に改善します。

データ統合と活用における主要な課題とその解決策

データ統合の複雑性とそれに伴う課題解決へのアプローチ

データの効果的な統合と活用には、生産現場で収集されたセンサーデータと、工場外に存在するIT設備やクラウド上の生産計画、作業管理、在庫データなどを組み合わせることが求められます。この統合により、経営判断の精度向上や生産プロセスの最適化が実現します。しかし、異なるデータソースを統合するためのインターフェース開発やデータ加工には、しばしば高いコストと時間がかかるという課題があります。これらの課題に対処するためには、データ統合プロセスの標準化と自動化、さらにはデータ連携の効率化が重要です。

製造業のDX推進を加速するデータ統合ソリューションの提案

データ統合を軸にした製造業のDX戦略の提案

製造業におけるデータ活用の成功は、セキュアで柔軟なインフラ環境の構築にかかっています。その上で、収集されたデータを効率的に統合し、リアルタイムでの意思決定を可能にするための戦略的なアプローチが必要です。具体的には、クラウドネイティブなデータ統合プラットフォームを導入し、データの標準化とリアルタイムなデータ連携を実現することが鍵となります。このようなソリューションにより、製造現場のデータ活用が強化され、デジタルトランスフォーメーション(DX)の推進が加速し、企業の競争力向上に寄与します。